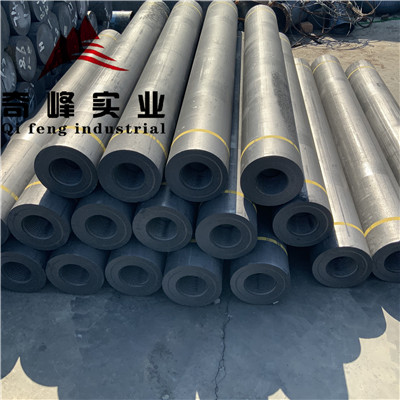

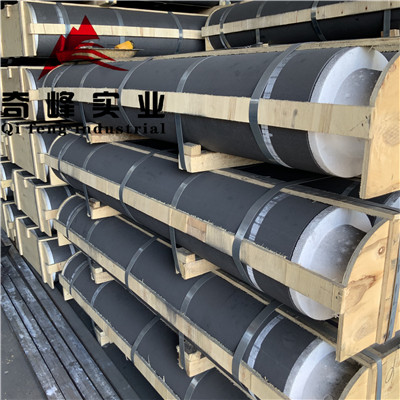

UHP650-800 grafiittielektrodit, joita käytetään teräksenvalmistuksessa ja alumiinisulatoissa

Pikatiedot:

AlkuperäpaikkaHebei, Kiina (Manner)

TuotemerkkiQF

TyyppiElektrodilohko

HakemusTeräksen valmistus/teräksen sulatus

Pituus: 1600–2800 mm

LuokkaUHP-rengas

Vastus (μΩ.m): 4,6–5,8

Näennäinen tiheys (g/cm³)³ ): 1,70–1,74

Lämpölaajeneminen (100–600℃) x 10⁻⁶/℃: 1,1–1,4

Taivutuslujuus (MPa): 10–14

TUHKA0,3 % enintään

Nännin tyyppi: 3TPI/4TPI/4TPIL

Raaka-aineNeulaöljykoksi

ParemmuusAlhainen kulutusaste

VäriMusta Harmaa

Halkaisija:650-800 mm

Etu

(1) Grafiittielektrodin etuja ovat helpompi prosessointi, korkea purkauskoneistuksen poistonopeus ja pieni grafiittihävikki. Siksi jotkut ryhmäpohjaiset kipinäkoneasiakkaat luopuivat kuparielektrodista ja käyttivät grafiittielektrodia. Lisäksi jotkut elektrodin erityismuodot eivät voi olla kuparia, mutta grafiittia on helpompi muotoilla, ja kuparielektrodi on painavampi eikä sovellu suurten elektrodien prosessointiin. Nämä tekijät ovat aiheuttaneet grafiittielektrodin käytön joissakin ryhmäpohjaisissa kipinäkoneasiakkaissa.

(2) Grafiittielektrodia on helpompi käsitellä, ja sen käsittelynopeus on selvästi nopeampi kuin kuparielektrodin. Esimerkiksi grafiittia käsitellään jyrsimällä, mikä on 2–3 kertaa nopeampaa kuin muiden metallien, eikä se vaadi ylimääräistä manuaalista käsittelyä, kun taas kuparielektrodi vaatii manuaalista hiontaa. Vastaavasti, jos käytät nopeaa grafiittikäsittelykeskusta elektrodin valmistukseen, se on nopeampaa ja tehokkaampaa, eikä pölyongelmia synny. Näissä prosesseissa sopivien kovuustyökalujen ja grafiitin valinta voi vähentää työkalun kulumista ja kuparielektrodin vaurioita. Kun verrataan grafiittielektrodin ja kuparielektrodin jyrsintäaikaa, grafiittielektrodi on 67 % nopeampi kuin kuparielektrodi. Yleisissä olosuhteissa tapahtuvassa purkaustyöstössä grafiittielektrodin käsittelyaika on 58 % nopeampi kuin kuparielektrodin. Tämän seurauksena käsittelyaika lyhenee huomattavasti ja valmistuskustannukset pienenevät.

(3) Grafiittielektrodin rakenne eroaa perinteisen kuparielektrodin rakenteesta. Monilla muottitehtailla on yleensä kuparielektrodin karkeassa käsittelyssä ja viimeistelyssä erilainen varattu määrä, ja grafiittielektrodissa käytetään lähes samaa varattua määrää, mikä lyhentää CAD/CAM- ja koneen käsittelyaikoja ja jo pelkästään tästä syystä parantaa huomattavasti muottipesän tarkkuutta.